Nhà máy sản xuất bột thạch cao tự nhiên

Nhà máy sản xuất bột thạch cao tự nhiên

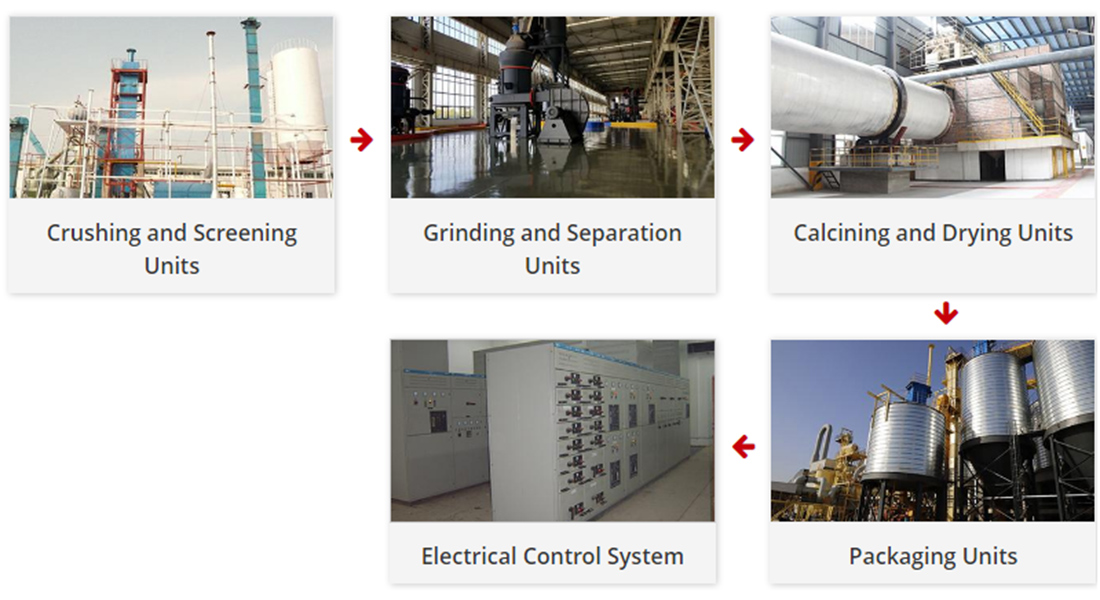

Quy trình sản xuất

Nhiều quy trình được thực hiện trong quá trình sản xuất của nhà máy.Đầu tiên, quặng thạch cao được nghiền, vận chuyển và lưu trữ vào thùng nguyên liệu, sau đó quặng thạch cao được nghiền thành bột với độ mịn theo yêu cầu của nhà máy raymond, và bột thạch cao sau đó được chuyển vào khu vực nung thông qua thiết bị cấp liệu định lượng để có được nung, và thạch cao nung được biến tính bằng máy mài và làm nguội bằng thiết bị làm mát.Cuối cùng, thạch cao thành phẩm được chuyển đi để bảo quản.

Nhà máy bao gồm các bộ phận / đơn vị này

Các thông số tiêu thụ nguyên liệu

| Tấn / năm | Tấn / giờ | Tiêu thụ quặng (Tấn / năm) |

| 20000 | 2,78 | 24000 |

| 30000 | 4,12 | 36000 |

| 40000 | 5,56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13,88 | 120000 |

| 150000 | 20,83 | 180000 |

| 200000 | 27,78 | 240000 |

| 300000 | 41,66 | 360000 |

Thuận lợi

1. Máy cấp liệu của máy nghiền sử dụng băng tải chuyển đổi tần số, tốc độ chạy của nó liên quan đến dòng điện của máy nghiền và chức năng cấp liệu tự động có thể được thực hiện thông qua điều khiển tích hợp PLC.So với máy cấp liệu rung điện từ truyền thống, máy cấp liệu có đặc điểm là tuổi thọ lâu dài và cấp liệu ổn định.Bộ khử sắt nam châm vĩnh cửu được đặt ở phần trên của băng tải, có thể ngăn chặn hiệu quả các sản phẩm sắt xâm nhập vào máy nghiền và gây hư hỏng máy nghiền;

2. Bột được thu thập từ túi lọc của nhà máy được vận chuyển trực tiếp đến hệ thống bằng băng tải trục vít đặc biệt để giảm cường độ của công nhân;

3.Một thùng đệm bột thạch cao được thiết lập giữa quá trình nghiền và nung, có hai chức năng.Đầu tiên, nó có chức năng ổn định nguyên liệu.Bột thạch cao có thể được bảo quản tạm thời tại đây trước khi đưa vào lò tầng sôi.Khi lưu lượng phía trước không ổn định, việc cấp liệu ổn định của lò tầng sôi sẽ không bị ảnh hưởng.Thứ hai, nó có chức năng lưu trữ.Độ ổn định nung của bột thạch cao phụ thuộc vào nguồn cung cấp nguyên liệu ổn định và nguồn cung cấp nhiệt ổn định, và cần tránh gián đoạn quá trình sản xuất càng xa càng tốt, vì bột thạch cao có một số khuyết tật về chất lượng trước khi khởi động và sau khi tắt máy.Nếu không có silo này, thiết bị ở phía trước sẽ ngừng hoạt động khi có sự cố, và chất lượng nung của bột thạch cao sẽ không ổn định khi nguồn cung cấp ở phía trước không ổn định;

4. Băng tải cấp liệu phía trước lò tầng sôi sử dụng thiết bị vận chuyển định lượng.Thay đổi chế độ truyền tải chuyển đổi tần số truyền thống, các chức năng cung cấp chính xác và năng lực sản xuất rõ ràng có thể được thực hiện bằng cách sử dụng truyền tải đo sáng;

5. Lò tầng sôi không khí nóng được sử dụng trong thiết bị nung , và chúng tôi đã thực hiện một số cải tiến về cơ sở này:

một.Tăng không gian bên trong của lò tầng sôi, kéo dài thời gian lưu trú của bột thạch cao bên trong, giúp cho quá trình nung đồng đều hơn;

b.Quy trình lắp đặt ống trao đổi nhiệt do công ty chúng tôi phát triển độc lập có thể tránh hiệu quả sự cố nứt vỏ lò tầng sôi do giãn nở nhiệt và co lạnh;

c.Khoang chứa bụi trên nóc lò tầng sôi được tăng lên, thiết bị thu bụi sơ bộ được thiết kế ở cửa ra để giảm lượng bột thạch cao thải ra ngoài và tăng hiệu suất sản xuất của lò tầng sôi;

d.Một bộ trao đổi nhiệt thu hồi nhiệt thải được bổ sung giữa quạt gió dưới rễ và đường ống kết nối của lò tầng sôi.Không khí ở nhiệt độ bình thường được làm nóng bởi bộ trao đổi nhiệt trước, sau đó được bổ sung vào lò tầng sôi, để tăng hiệu suất nhiệt của lò tầng sôi;

e.Thiết bị vận chuyển bột đặc biệt được thiết lập.Khi bên trong lò tầng sôi và bộ làm mát cần được làm sạch, trước tiên bột được vận chuyển đến thùng thải thông qua thiết bị vận chuyển để đạt được môi trường làm việc trong sạch.

6. Bộ làm mát đặc biệt cho bột thạch cao được đặt và bộ làm mát bột thạch cao được đặt ở cuối phía sau của lò tầng sôi, có thể làm giảm hiệu quả nhiệt độ của bột thạch cao trước khi vào silo, tránh sự nung thứ cấp của bột thạch cao trong silo, và đảm bảo hiệu quả chất lượng của bột thạch cao;

7. Phần lưu trữ thành phẩm có khả năng mở rộng.Khách hàng có thể thêm thùng rác bột thạch cao tại mục này.Khi bột không đủ tiêu chuẩn xuất hiện trong quá trình khởi động và tắt máy, bột không đủ tiêu chuẩn có thể được vận chuyển trực tiếp đến thùng rác thông qua điều khiển tập trung PLC.Bột thạch cao trong thùng rác có thể được vận chuyển đến hệ thống với một lượng nhỏ trong quy trình sản xuất tấm thạch cao thông thường;

8. Thiết bị cốt lõi Chúng tôi sử dụng các nhà sản xuất nổi tiếng quốc tế làm đối tác, PLC sử dụng nhãn hiệu Siemens, và đầu đốt sử dụng nhãn hiệu Weso của Đức;

9. Công ty chúng tôi có đội ngũ thiết kế hạng nhất, đội xử lý hạng nhất, đội lắp đặt và gỡ lỗi hạng nhất, thiết bị hạng nhất.Đây là sự đảm bảo cần thiết để khách hàng có được những sản phẩm chất lượng và ổn định.

Đặc điểm của nhà máy thạch cao tự nhiên của chúng tôi

1. Một hệ thống ổn định bổ sung nguyên liệu được triển khai để đạt được sự bổ sung ổn định của lò hơi đốt tầng sôi, và ổn định bổ sung nguyên liệu và gia nhiệt.Hệ thống ổn định bổ sung nguyên liệu bao gồm thùng ổn định bổ sung nguyên liệu và thiết bị vận chuyển (vít định lượng hoặc cân đai).

2. Hệ thống nung áp dụng quy trình nung trong lò sôi không khí nóng để thực hiện nung đều trên vật liệu thạch cao.

3. Thiết bị làm mát được thêm vào để làm nguội thạch cao đã nung trước khi đi vào silo, để ngăn thạch cao bị biến chất do nhiệt độ quá cao.

4. Hệ thống đảo trộn silo: vật liệu ở các khoảng thời gian khác nhau có chất lượng khác nhau, do đó sản phẩm làm ra từ chúng có chất lượng khác nhau.Hệ thống đảo trộn silo có thể trộn đều nguyên liệu mới và cũ, làm cho sản phẩm có cùng chất lượng.Bên cạnh đó, hệ thống ngăn ngừa sự suy giảm quá nhiệt do nhiệt sinh ra do tích tụ bột.

5. Hệ thống loại bỏ bụi áp dụng thiết bị hút bụi kiểu túi, để đảm bảo bụi phát sinh trong quá trình sơ chế, vận chuyển, nghiền, nung và lão hóa được làm sạch trước khi thải ra bên ngoài, đáp ứng các yêu cầu về môi trường làm việc.

6. Hệ thống điều khiển phân tán được áp dụng, để thực hiện điều khiển tập trung trên các thiết bị phân tán.

Thông số sản phẩm thạch cao

1. độ mịn: ≥100 lưới;

2. Độ bền linh hoạt (có mối quan hệ trực tiếp với nguyên liệu thô): ≥1,8Mpa;Sức mạnh của chống trầm cảm: ≥3.0Mpa;

3. Nội dung chính: Hemihydrate: ≥80% (Có thể điều chỉnh);Thạch cao <5% (Có thể điều chỉnh);Hòa tan khan <5% (Có thể điều chỉnh).

4. Thời gian cài đặt ban đầu: 3-8 phút (Có thể điều chỉnh);Thời gian cài đặt cuối cùng: 6 ~ 15 phút (Có thể điều chỉnh)

5. độ nhất quán: 65% ~ 75% (Có thể điều chỉnh)